Исследование модели следящего суппорта в среде COSMOS Works for Solid Works

В Белгородской области существуют два крупных цементных завода. На обоих заводах используется так называемый «мокрый» способ производства цемента при котором осуществляется обжиг клинкера во вращающейся печи. Длина каждой из печей достигает 185 м, а диаметр 6 м. Каждая печь опирается на группу цилиндрических роликовых опор. Для повышения жесткости и износостойкости корпуса печи в местах контакта с опорами установлены кольца (бандажи), диаметром до 7 м. В среднем на одну печь приходится до 8 опорных узлов.

Печь работает непрерывно от ремонта до ремонта, при этом нагрузка на каждую из опор может достигать нескольких десятков тонн. Материал бандажей и опорных роликов не выдерживает нагрузки и начинает «течь», раскатываться, выкрашиваться, растрескиваться. Эти процессы приводит к нарушению работы печи и необходимости остановки производственного процесса для проведения внеплановых ремонтных работ.

Учеными и инженерами кафедры технологии машиностроения (ТМ) БГТУ им. В.Г. Шухова уже давно был найден выход из этой ситуации. Было предложено ремонтировать детали опор ЦП на месте без остановки производства цемента, когда они еще не достигли критического износа. Ранее для этих целей требовался демонтаж неисправных деталей с печи и транспортировка их на предприятие – изготовитель.

Для целей ремонта крупногабаритных деталей опор ЦП было разработано различное оборудование: приставные и встраиваемые, накладные и подвесные нестационарные станки. Последней наиболее важной и наиболее эффективной разработкой стал легкий встраиваемый станочный модуль, получивший государственный сертификат РФ, УВС-01.

С целью модернизации разработанного оборудования был разработан следящий суппорт, позволяющий адаптивно изменять вылет резца и обеспечивать таким образом высокую точность профиля обработанной поверхности.

Целью данной работы является исследование статических характеристик следящего суппорта в процессе резания для выяснения прочности конструкции и мест с наиболее значительными напряжениями.

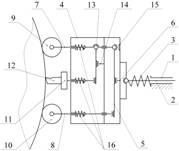

Следящий суппорт содержит кронштейн 1, в продольном отверстии которого установлена пиноль 2, имеющая возможность перемещения вдоль отверстия за счет пружины 3. На конце пиноли шарнирно закреплён корпус 4. В задней части корпуса подвижно, с возможностью качания, установлена траверса 5, выполняющая роль рычага и опирающаяся на цилиндрическую опору 6, закреплённую неподвижно на внутренней поверхности задней стенки корпуса. В двух отверстиях корпуса установлены опорные узлы, каждый из которых содержит подпружиненный толкатель 7 и 8 с установленным на конце каждого роликом 9 и 10. Траверса своими концами шарнирно соединена с концами обоих толкателей, один из которых служит в качестве следящего, а второй − в качестве базового. В продольном отверстии корпуса, расположенном между опорными узлами установлен резцедержатель 11, имеющий возможность перемещения вдоль оси отверстия. На конце резцедержателя неподвижно закреплён резец 12. Вторым концом резцедержатель упирается в нижнее плечо рычага 13, установленного подвижно внутри корпуса и опирающегося на цилиндрическую опору 14, закреплённую неподвижно внутри корпуса 1. Рычаг 13 своим верхним плечом шарнирно соединён со средней частью толкателя опорного узла. Прижатие опорных узлов и резцедержателя 11 к рычагу 13 и траверсе 5 обеспечивают три пружины 16, установленные неподвижно внутри корпуса. На внутренней стороне задней стенки корпуса 1 напротив опорного узла, служащего, в качестве следящего, установлен неподвижный упор 15.

Следящий суппорт содержит кронштейн 1, в продольном отверстии которого установлена пиноль 2, имеющая возможность перемещения вдоль отверстия за счет пружины 3. На конце пиноли шарнирно закреплён корпус 4. В задней части корпуса подвижно, с возможностью качания, установлена траверса 5, выполняющая роль рычага и опирающаяся на цилиндрическую опору 6, закреплённую неподвижно на внутренней поверхности задней стенки корпуса. В двух отверстиях корпуса установлены опорные узлы, каждый из которых содержит подпружиненный толкатель 7 и 8 с установленным на конце каждого роликом 9 и 10. Траверса своими концами шарнирно соединена с концами обоих толкателей, один из которых служит в качестве следящего, а второй − в качестве базового. В продольном отверстии корпуса, расположенном между опорными узлами установлен резцедержатель 11, имеющий возможность перемещения вдоль оси отверстия. На конце резцедержателя неподвижно закреплён резец 12. Вторым концом резцедержатель упирается в нижнее плечо рычага 13, установленного подвижно внутри корпуса и опирающегося на цилиндрическую опору 14, закреплённую неподвижно внутри корпуса 1. Рычаг 13 своим верхним плечом шарнирно соединён со средней частью толкателя опорного узла. Прижатие опорных узлов и резцедержателя 11 к рычагу 13 и траверсе 5 обеспечивают три пружины 16, установленные неподвижно внутри корпуса. На внутренней стороне задней стенки корпуса 1 напротив опорного узла, служащего, в качестве следящего, установлен неподвижный упор 15.

При работе следящего суппорта на него действуют следующие силы: